Введение

Проектирование технологических процессов изготовления деталей машин является одним из наиболее ответственных этапов технологической подготовки производства. Технологический процесс должен обеспечивать высокую производительность труда и требуемое качество изделий при минимальных затратах материальных средств на их изготовление.

Целью курсового проекта является проектирование технологического процесса изготовления вала. При выполнении курсового проекта решаются следующие задачи:

– Анализируется служебное назначение детали штанга, ее рабочий чертеж, технические требования, и разрабатывается технологический чертеж.

– Оценивается технологичность детали.

– Производится выбор методов получения заготовок.

– Обосновываются методы обработки отдельных поверхностей.

– Выбираются технологические базы, схемы базирования заготовок и установки.

– Формируются структуры технологических процессов, разрабатываются маршруты обработки, строятся операции по двум вариантам.

– Осуществляется выбор оборудования и средств технологического оснащения.

– Выполняются расчеты режимов резания, техническое нормирование технологических операций и технико-экономический анализ вариантов операций.

В курсовом проекте используются техническая литература, справочные материалы, ГОСТы.

ОБЩИЙ РАЗДЕЛ

Описание конструкции и служебного назначения детали

Деталь "Вал-шестерня" по своим технологическим признакам и форме принадлежит к классу валов и, используется для передачи крутящего момента, посредством зубчатой передачи через зубчатый венец, деталь входит в конструкцию редуктора.

По технологическим признакам деталь принадлежит форме - ступенчатые. Деталь "Вал-шестерня" имеет зубчатый венец, шпоночный паз, канавки, торцы и фаски. Деталь работает на изгиб, кручение и смятие. Наиболее точными являются поверхности, полученные методом круглого шлифования. Деталь "Вал-шестерня" изготовляется из легированной конструкционной качественной стали 40Х ГОСТ 4543-71.

Таблица 1.1 – Химический состав в % легированной конструкционной стали 40Х (ГОСТ 4543-71)

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Таблица 1.2 – Механические свойства легированной конструкционной стали 40Х (ГОСТ 4543-71)

| Предел прочности, σв, МПа | Предел текучести, σт, МПа | Относительное сужение, y, % | Твердость по Бринеллю, НВ |

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Выбор метода получения заготовки: экономическое обоснование выбора заготовки

Для нашей детали выбираем 2 вида заготовок:

1. Прокат горячекатаный круглый;

2. Горячая катанная штамповка.

Расчёт размеров заготовки прокат

Диаметр заготовки прокат:

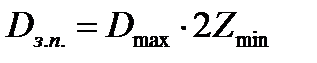

, (2.4)

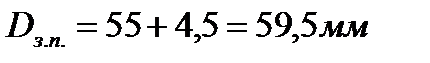

, (2.4)

где Dmax = 55 мм – максимальный диаметр детали по чертежу;

2Zmin = 4,5 мм – промежуточный диаметр детали по чертежу

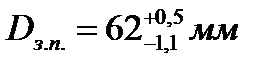

Принимаем диаметр заготовки прокат  по ГОСТ 2590-88

по ГОСТ 2590-88

Длина заготовки прокат:

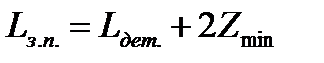

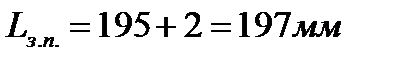

, (2.5)

, (2.5)

где Lдет = 195 мм – длина детали

2Zmin = 2 мм – припуск на торцы для подрезания

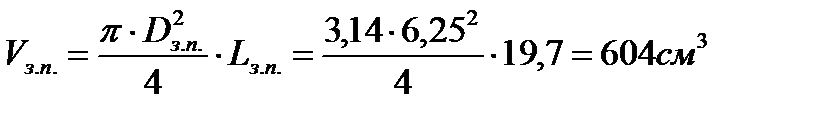

Объём и масса заготовки прокат:

, (2.6)

, (2.6)

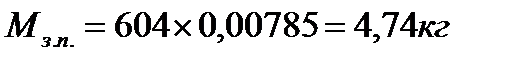

где r – плотность материала (r = 7,85 г/см3 = 0,00785 кг/см3)

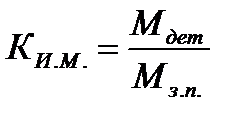

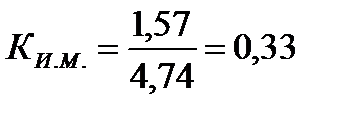

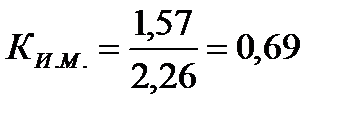

Коэффициент использования материала:

, (2.7)

, (2.7)

где Мдет = 1,57 кг – масса готовой детали;

Мз.п. = 4,74 кг – масса материала, расходуемого на одну заготовку

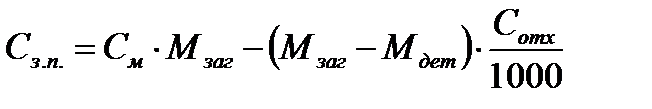

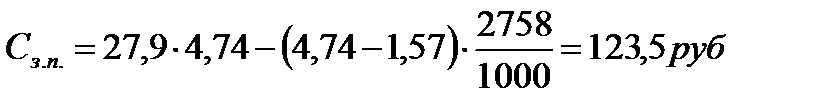

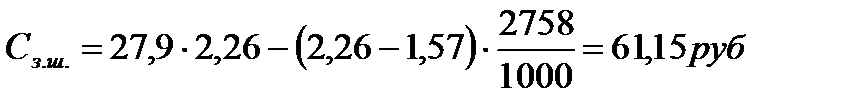

Стоимость заготовки прокат:

, (2.8)

, (2.8)

где См = 27,9 руб – стоимость 1 кг материала;

Сотх = 2758 руб/т – стоимость 1 тонны отходов;

Расчёт размеров заготовки штамповки

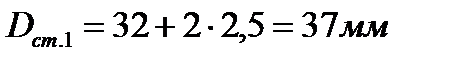

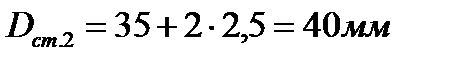

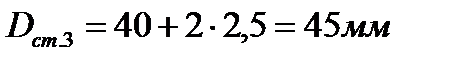

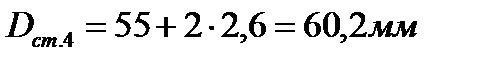

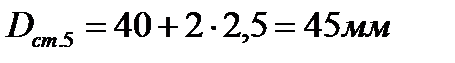

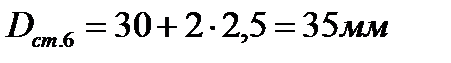

Диаметры ступеней заготовки:

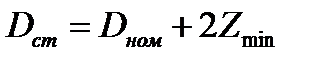

, (2.9)

, (2.9)

Где Dст – диаметр ступени заготовки

Dном – диаметр ступени детали

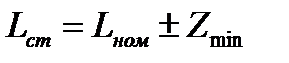

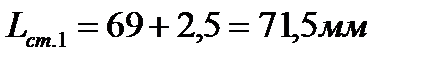

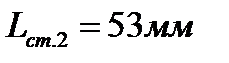

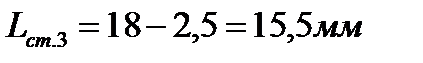

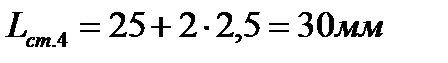

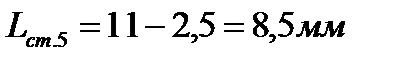

Длины ступеней заготовки:

, (2.10)

, (2.10)

Где Lст – длина ступени заготовки

Lном – длина ступени детали

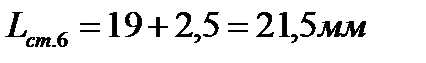

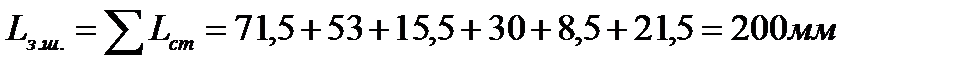

Общая длина заготовки Lз.ш.:

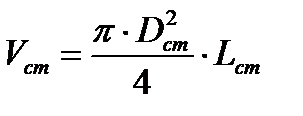

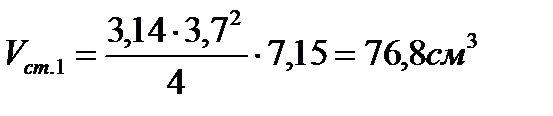

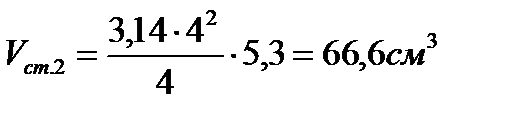

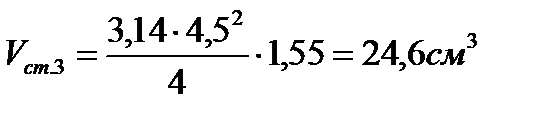

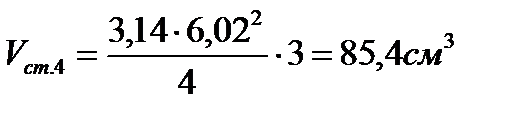

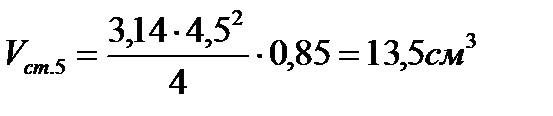

Объём ступеней заготовки Vст:

, (2.11)

, (2.11)

Где Dст и Lст – диаметр и длина ступени в см

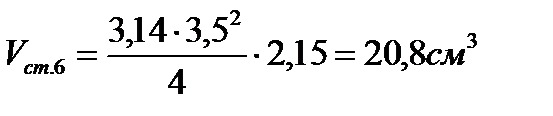

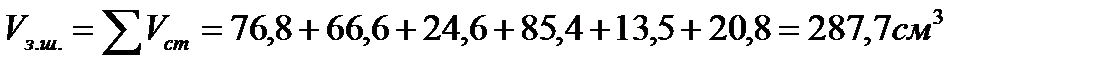

Объём заготовки штамповки Vз.ш.:

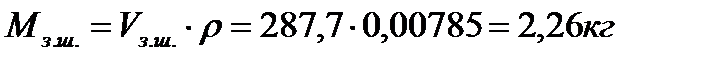

Масса заготовки штамповки Мз.ш.:

Коэффициент использования материала:

Стоимость заготовки штамповки:

Вывод: выбираем заготовку-штамповку, так как она является наиболее выгодной

Разработка содержания операций с выбором режущего, мерительного инструмента, технологической оснастки

Фрезерно-центровальная

1. Установить и закрепить заготовку

Специальное приспособление

2. Фрезеровать торцы 1, 2

Фреза торцовая с цилиндрическим хвостовиком 2210-0064 Ø50, z=12 Р6М5 ГОСТ 9304-693

3. Центровать отверстия 3, 4

Сверло центровочное 2317-0119 Ø4 Р6М5 ГОСТ 14952-75

4. Контролировать размеры

Штангенциркуль ШЦЦ-Т-I-200-0,01 ГОСТ 166-89

5. Снять заготовку

Токарная с ЧПУ

1. Установить и закрепить заготовку

Патрон 3-х кулачковый самоцентрирующий 7100-0001 ГОСТ 2675-80

Центр вращающийся А-1-2-Н ГОСТ 8742-75

2. Точить поверхности 13, 12, 8, 6, 2, 1 последовательно по программе

Резец проходной отогнутый правый: державка C4-PDPCR-27-050-06 "Seco-Capto"; пластина DCMW090112-F2 "Seco-Capto"

3. Точить канавки 10, 4 последовательно по программе

Резец отрезной: державка CER2525M14QHD "Seco-Capto"; пластина 14ER 3R "Seco-Capto"

4. Точить канавку 7 по программе

Резец отрезной: державка CER2525M14QHD "Seco-Capto"; пластина 14ER 1.9R "Seco-Capto"

5. Точить поверхности 11, 9, 5, 3 последовательно по программе

Резец проходной отогнутый правый: державка C4-PDPCR-27-050-06 "Seco-Capto"; пластина DCMW090112-F2 "Seco-Capto"

6. Переустановить и закрепить заготовку

Патрон 3-х кулачковый самоцентрирующий 7100-0001 ГОСТ 2675-80

Центр вращающийся А-1-2-Н ГОСТ 8742-75

7. Точить поверхности 23, 22, 20, 17, 16, 15, 14 последовательно по программе

Резец проходной отогнутый правый: державка C4-PDPCR-27-050-06 "Seco-Capto"; пластина DCMW090112-F2 "Seco-Capto"

8. Точить канавку 21 по программе

Резец отрезной: державка CER2525M14QHD "Seco-Capto"; пластина 14ER 1.4R "Seco-Capto"

9. Точить канавку 18 по программе

Резец отрезной: державка CER2525M14QHD "Seco-Capto"; пластина 14ER 3R "Seco-Capto"

10. Точить конус 19 по программе

Резец проходной отогнутый правый: державка C4-PDPCR-27-050-06 "Seco-Capto"; пластина DCMW090112-F2 "Seco-Capto"

11. Контролировать размеры

Линейка 150 ГОСТ 427-75

Фаскомер М5-205А ГОСТ 1364-74

Шаблоны радиусные РШ-1 ТУ 2-034-228-087

Штангенциркуль ШЦЦ-Т-I-200-0,01 ГОСТ 166-89

12. Снять заготовку

Токарная с ЧПУ

1. Установить и закрепить заготовку

Патрон 3-х кулачковый самоцентрирующий 7100-0001 ГОСТ 2675-80

Центр вращающийся А-1-2-Н ГОСТ 8742-75

2. Точить поверхности 2, 1 последовательно по программе

Резец проходной отогнутый правый: державка C4-PDPCR-27-050-06 "Seco-Capto"; пластина DCMW090112-F2 "Seco-Capto"

3. Переустановить и закрепить заготовку

Патрон 3-х кулачковый самоцентрирующий 7100-0001 ГОСТ 2675-80

Центр вращающийся А-1-2-Н ГОСТ 8742-75

4. Точить поверхности 5, 4, 3 последовательно по программе

Резец проходной отогнутый правый: державка C4-PDPCR-27-050-06 "Seco-Capto"; пластина DCMW090112-F2 "Seco-Capto"

5. Контролировать размеры, шероховатость и торцовое биение

Индикатор многооборотный МИГ-1 ГОСТ 9696-82

Линейка 150 ГОСТ 427-75

Образцы шероховатости ОШ ГОСТ 9378-93

Штангенциркуль ШЦЦ-Т-I-200-0,01 ГОСТ 166-89

6. Снять заготовку

Вертикально-фрезерная

1. Установить и закрепить заготовку

Специальное приспособление

2. Фрезеровать шпоночный паз

Фреза шпоночная с цилиндрическим хвостовиком 2234-0365 Ø10, z=2 Р6М5 ГОСТ 9140-78

3. Контролировать размеры, шероховатость и симметричность

Концевые меры 2-Н12-Т ГОСТ 9038-90

Образцы шероховатости ОШ ГОСТ 9378-93

Штангенциркуль ШЦЦ-Т-I-200-0,01 ГОСТ 166-89

4. Снять заготовку

Зубофрезерная

1. Установить и закрепить заготовку

Патрон 3-х кулачковый самоцентрирующий 7100-0001 ГОСТ 2675-80

Центр вращающийся А-1-2-Н ГОСТ 8742-75

2. Фрезеровать зубья

Фреза червячная модульная 2520-0676 Ø100, m = 2,5, z = 14 Р6М5 ГОСТ 6637-80

3. Контролировать размеры

Зубомер ГОСТ 4446-81

4. Снять заготовку

Зубошлифовальная

1. Установить и закрепить заготовку

2. Шлифовать зубья

Круг Reihauer 1SP 350x104x160 64A100 F8V042-50 м/с

3. Контролировать размеры и шероховатость

Зубомер ГОСТ 4446-81

Образцы шероховатости ОШ ГОСТ 9378-93

4. Снять заготовку

Круглошлифовальная

1. Установить и закрепить заготовку

Патрон 3-х кулачковый самоцентрирующий 7100-0001 ГОСТ 2675-80

Центр вращающийся А-1-2-Н ГОСТ 8742-75

2. Шлифовать поверхности 1, 2

Круг ПП 500х80х203 25А40М27КА 35 м/с ГОСТ 2424-83

3. Переустановить и закрепить заготовку

Патрон 3-х кулачковый самоцентрирующий 7100-0001 ГОСТ 2675-80

Центр вращающийся А-1-2-Н ГОСТ 8742-75

4. Шлифовать поверхность 5

Круг ПП 500х80х203 25А40М27КА 35 м/с ГОСТ 2424-83

5. Шлифовать поверхности 3, 4

6. Контролировать размеры и шероховатость

Микрометр МК Ц50-0,001 ГОСТ 6507-90

Образцы шероховатости ОШ ГОСТ 9378-93

4. Снять заготовку

Фрезерно-центровальная

Пов. 1, 2

Глубина резания t = 2,5 мм;

Диаметр обработки D = 37 мм;

Ширина обработки B = D = 37 мм;

Количество проходов i = 1

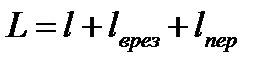

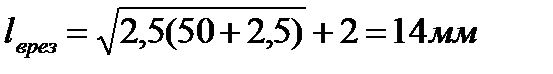

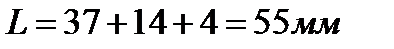

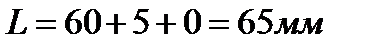

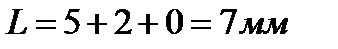

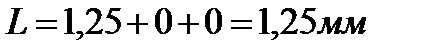

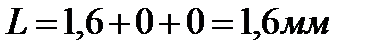

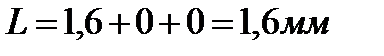

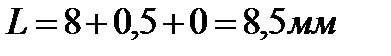

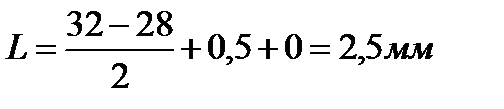

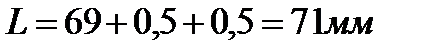

Длина обработки L:

, (2.12)

, (2.12)

где l = B = 37 мм – длина поверхности

lврез – величина врезания

lпер = 4 мм – величина перебега

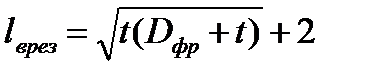

, (2.13)

, (2.13)

где Dфр – диаметр фрезы

Подача на зуб Sz = 0,05 мм/зуб

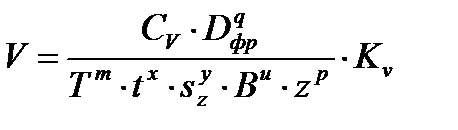

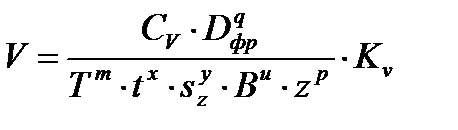

Скорость резания V:

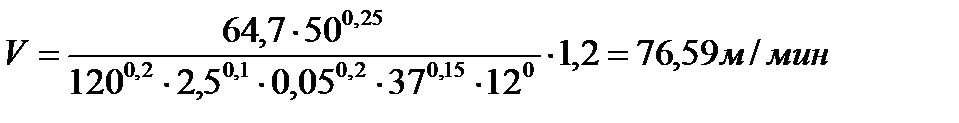

, (2.14)

, (2.14)

где CV = 64,7 – коэффициент скорости резания;

T = 120 мин – стойкость инструмента;

z = 12 – количество зубьев фрезы;

q = 0,25, m = 0,2, x = 0,1, y = 0,2, u = 0,15, p = 0 – показатели степени

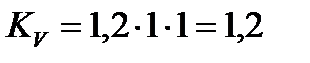

KV – общий поправочный коэффициент на скорость резания

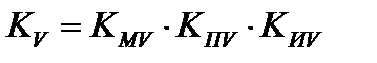

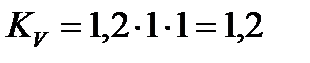

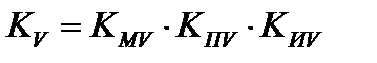

(2.15)

(2.15)

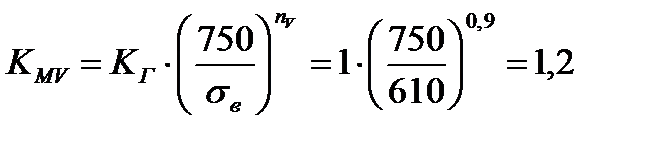

где KМV – коэффициент, учитывающий качество обрабатываемого материала;

KПV = 1 – коэффициент, учитывающий состояние поверхности;

KИV = 1 – коэффициент, учитывающий материал инструмента

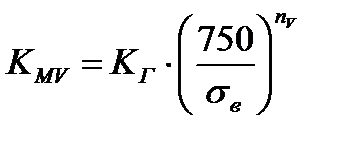

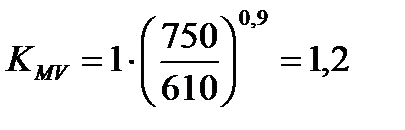

, (2.16)

, (2.16)

где KГ = 1 – коэффициент, характеризующий группу стали по обрабатываемости;

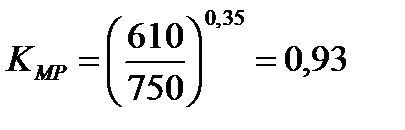

σв = 610 Мпа – предел прочности при растяжении

nV = 0,9 – показатель степени

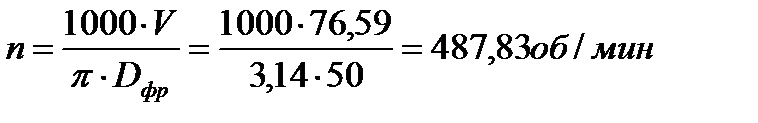

Частота вращения шпинделя n:

Корректируем по паспорту станка nст = 497 об/мин

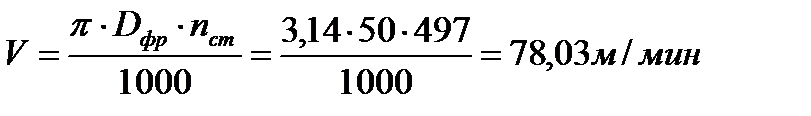

Фактическая скорость резания Vф:

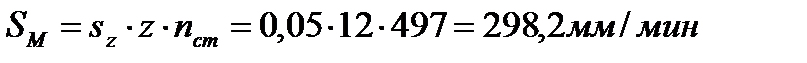

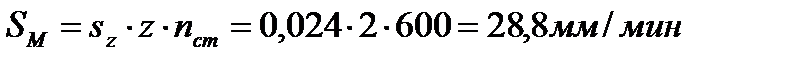

Минутная подача SМ:

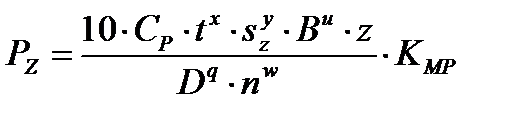

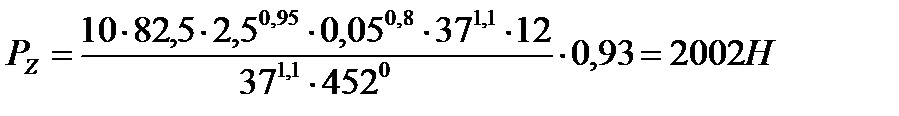

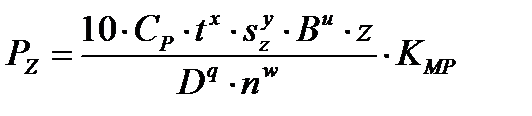

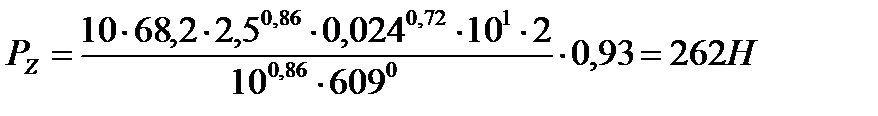

Сила резания PZ:

, (2.17)

, (2.17)

где CP = 82,5 – коэффициент силы резания;

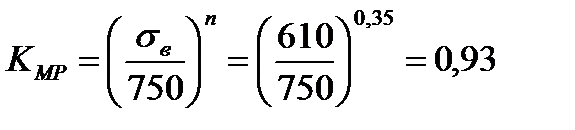

KМP – общий поправочный коэффициент на силу резания

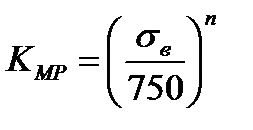

, (2.18)

, (2.18)

где n = 0,35 – показатель степени

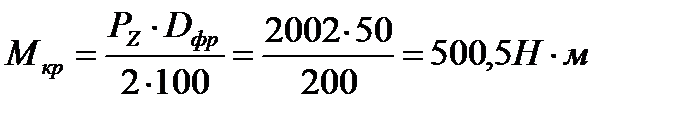

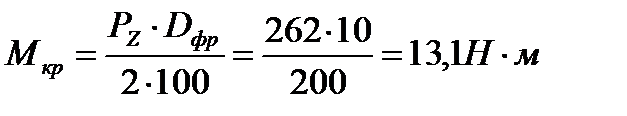

Крутящий момент Мкр:

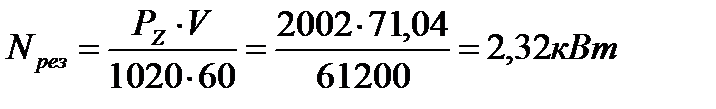

Мощность резания Nрез:

Проверка возможности обработки:

Nрез < Nст,

где Nст = 13 кВт – мощность двигателя фрезерного шпинделя станка

2,32 < 13 – обработка возможна

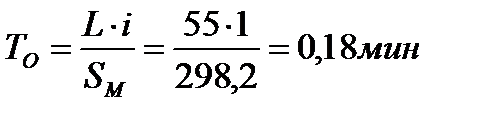

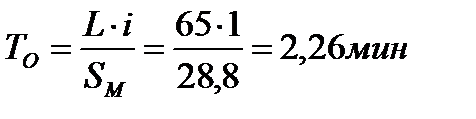

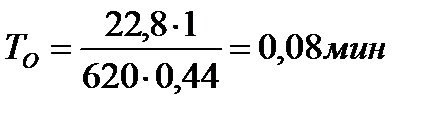

Основное время TО:

Вертикально-фрезерная

Глубина резания t = 2,5 мм;

Ширина обработки B = 10 мм;

Количество проходов i = 1

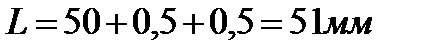

Длина обработки L:

Подача на зуб Sz = 0,024 мм/зуб

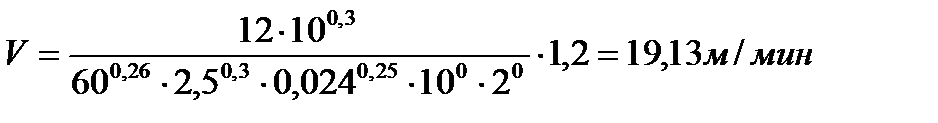

Скорость резания V:

, (2.19)

, (2.19)

;

;

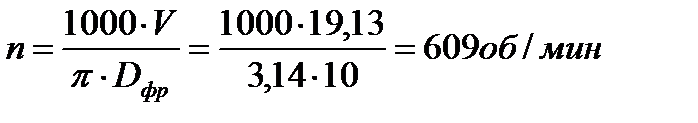

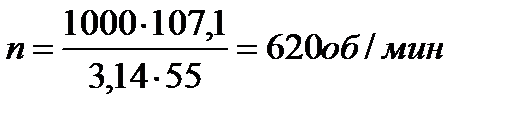

Частота вращения шпинделя n:

Корректируем по паспорту станка nст = 600 об/мин

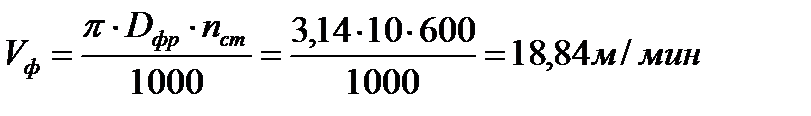

Фактическая скорость резания Vф:

Минутная подача SМ:

Сила резания PZ:

, (2.20)

, (2.20)

,

,

Крутящий момент Мкр:

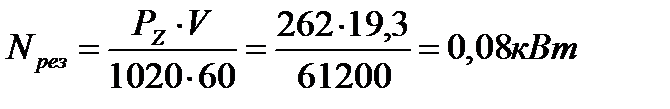

Мощность резания Nрез:

Проверка возможности обработки:

Nрез < Nст,

0,08 < 3,75– обработка возможна

Основное время TО:

Табличный расчёт:

Фрезерно-центровальная

Пов. 3, 4

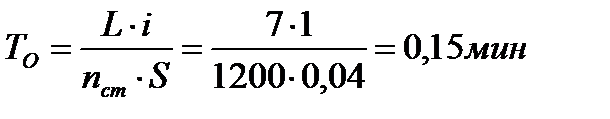

Глубина резания t = 2

Диаметр обработки D = 4

Количество проходов i = 1

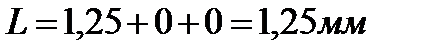

Длина обработки L:

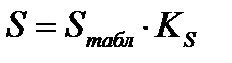

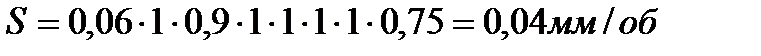

Подача:

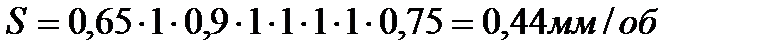

, (2.21)

, (2.21)

где Sтабл = 0,04 мм/об – табличная подача;

KS = 1 – поправочный коэффициент на подачу

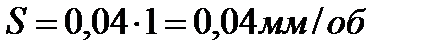

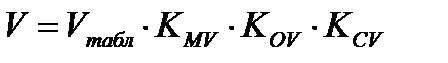

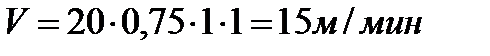

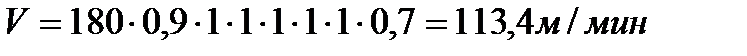

Скорость резания V:

, (2.22)

, (2.22)

где Vтабл = 20 м/мин – табличная скорость;

KMV = 0,75, KOV = KCV = 1 – поправочные коэффициенты на скорость резания

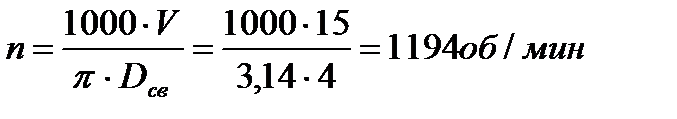

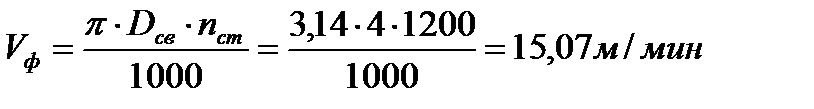

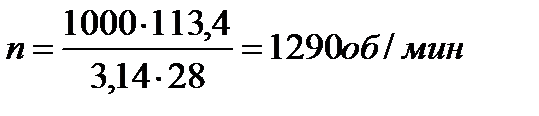

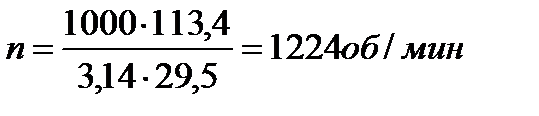

Частота вращения шпинделя n:

Корректируем по паспорту станка nст = 1200 об/мин

Фактическая скорость резания Vф:

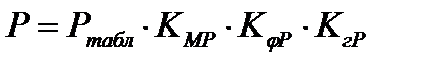

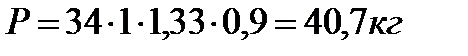

Сила резания P:

, (2.23)

, (2.23)

где Pтабл = 34 кг – табличная сила резания;

KMP = 1, KφP = 1,33, KгP = 0,9 – поправочные коэффициенты на силу резания

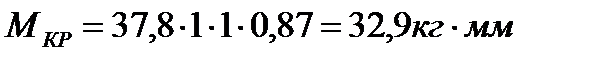

Крутящий момент Мкр:

, (2.24)

, (2.24)

где Mтабл = 37,8 кг·мм – табличный крутящий момент;

KMM = KφM = 1, KгM = 0,87 – поправочные коэффициенты на крутящий момент

Мощность резания Nрез = 0,002 кВт

Проверка возможности обработки:

Nрез < Nст,

0,002 < 4 – обработка возможна

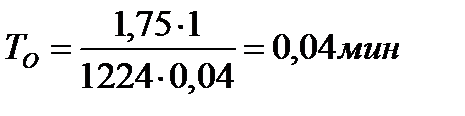

Основное время TО:

Токарная с ЧПУ

Пов. 13

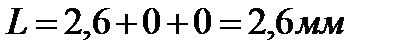

Глубина резания t = 2,6

Диаметр обработки D = 34

Количество проходов i = 1

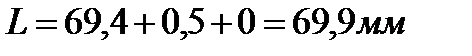

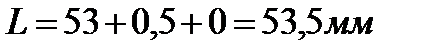

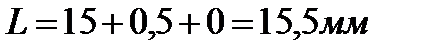

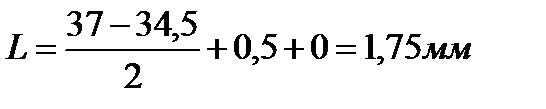

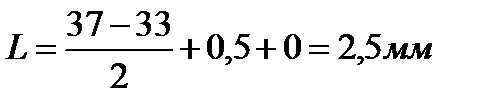

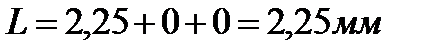

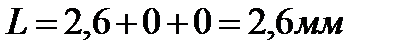

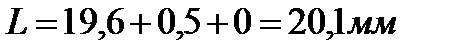

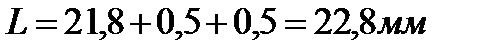

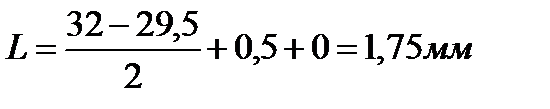

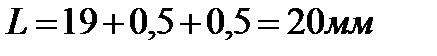

Длина обработки L:

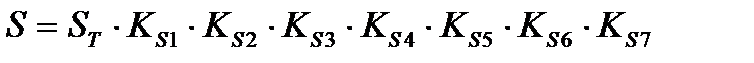

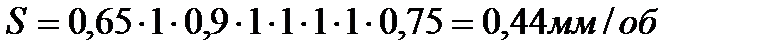

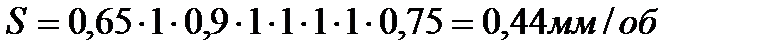

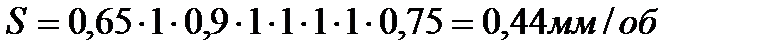

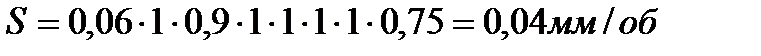

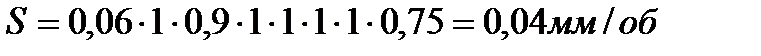

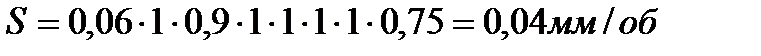

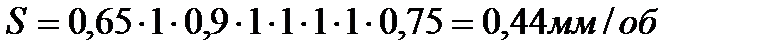

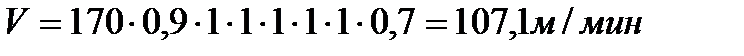

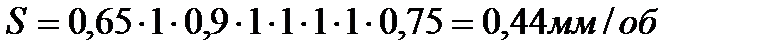

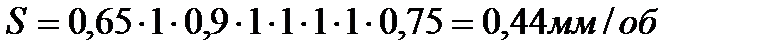

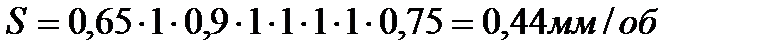

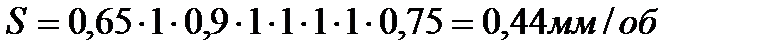

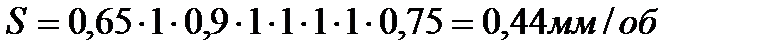

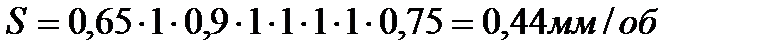

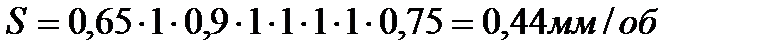

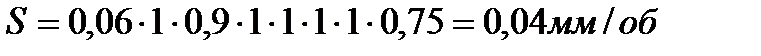

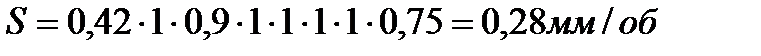

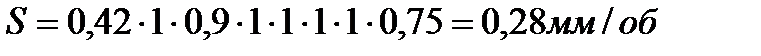

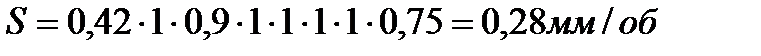

Подача S:

, (2.25)

, (2.25)

где KS1 = KS3 = KS4 = KS5 = KS6 = 1, KS2 = 0,9, KS7 = 0,75 – поправочные коэффициенты на подачу

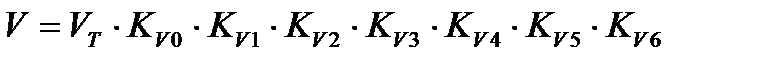

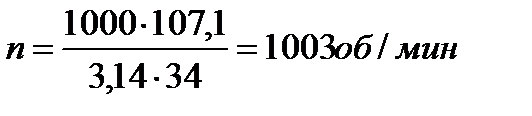

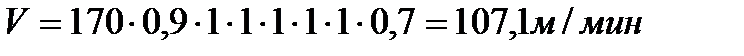

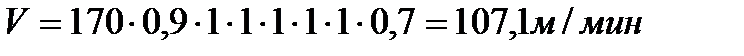

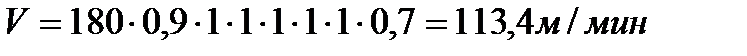

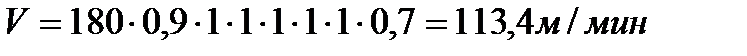

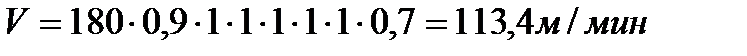

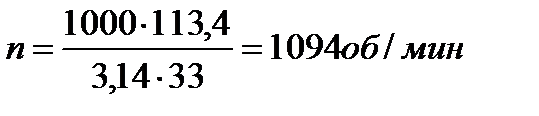

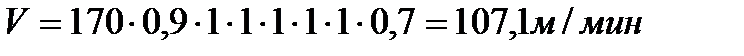

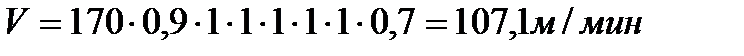

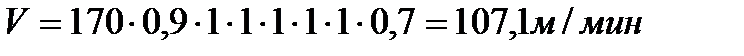

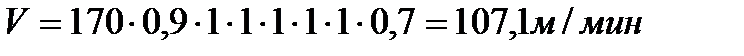

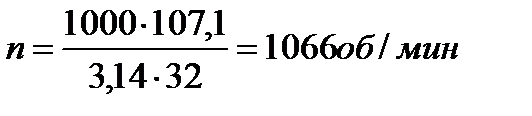

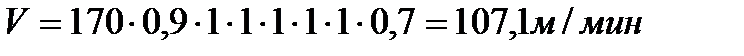

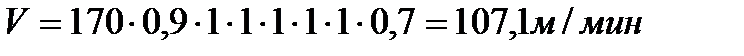

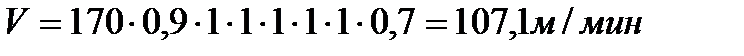

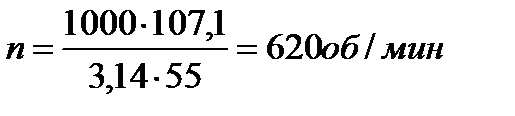

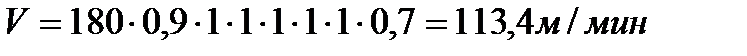

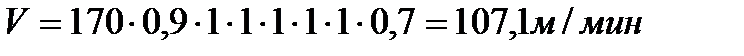

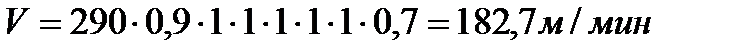

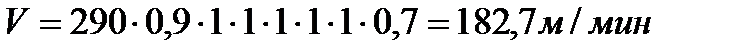

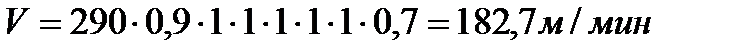

Скорость резания V:

, (2.26)

, (2.26)

где KV0 = 0,9, KV1 = КV2 = KV3 = KV4 = KV5 = 1, KV6 = 0,7 – поправочные коэффициенты на скорость резания

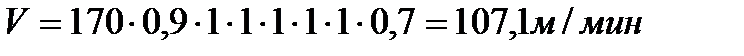

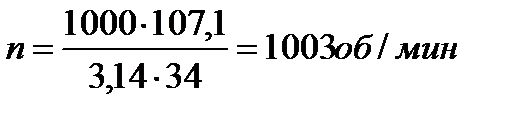

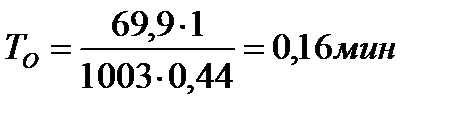

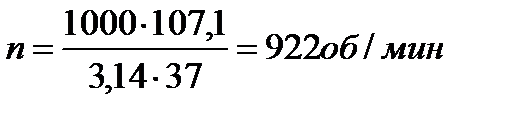

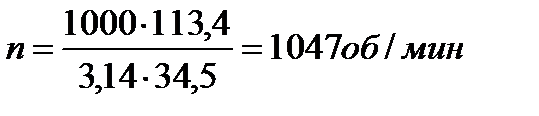

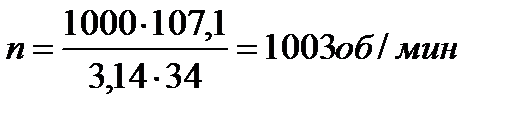

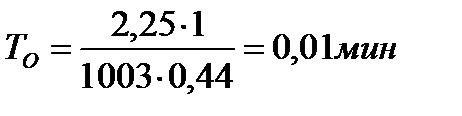

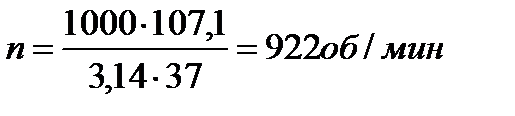

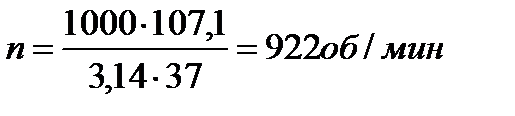

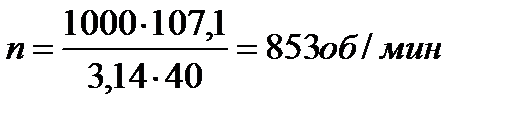

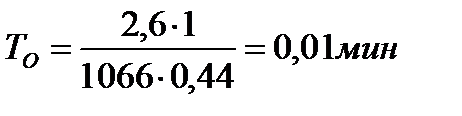

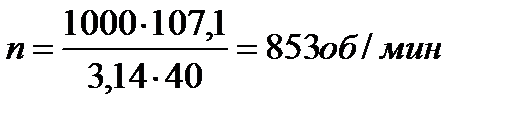

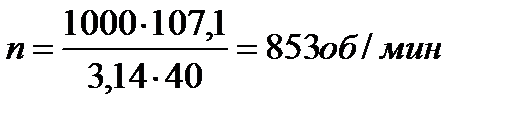

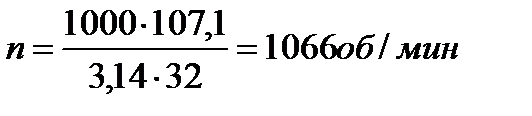

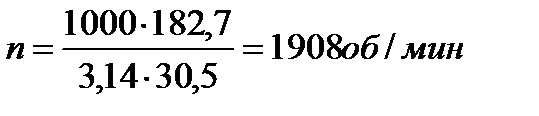

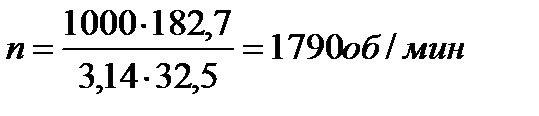

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

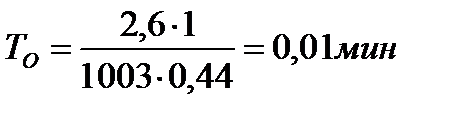

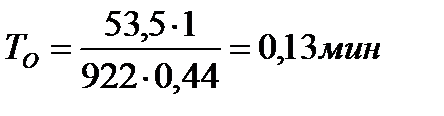

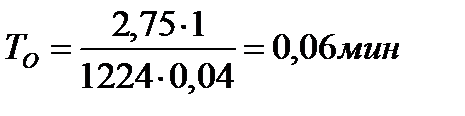

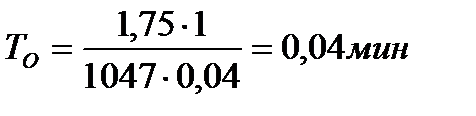

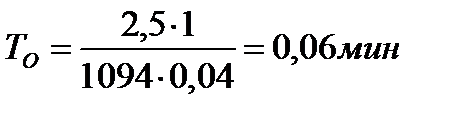

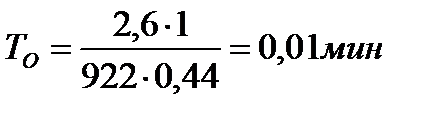

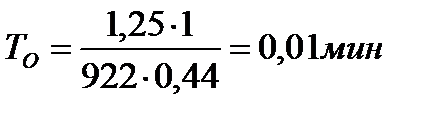

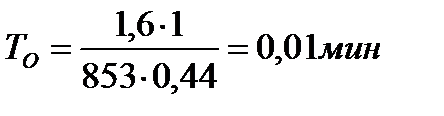

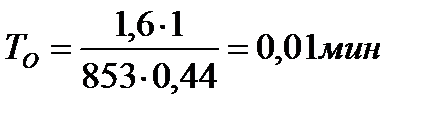

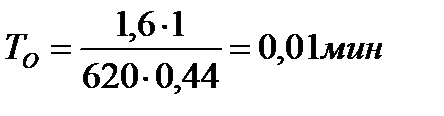

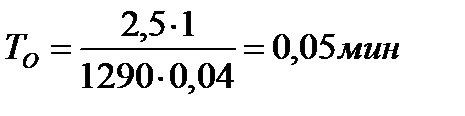

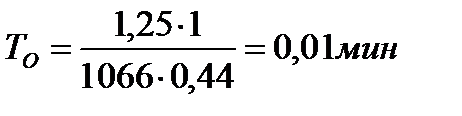

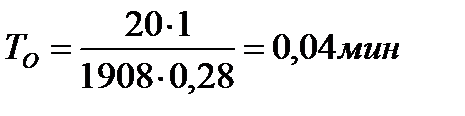

Основное время TО:

Пов. 12

Глубина резания t = 1,5

Диаметр обработки D = 34

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 8, 6

Глубина резания t = 1,5

Диаметр обработки D = 37

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 2

Глубина резания t = 2,5

Диаметр обработки D = 40

Количество проходов i = 1

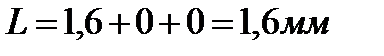

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

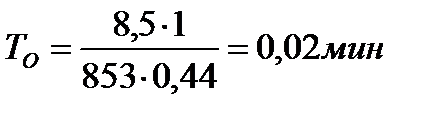

Основное время TО:

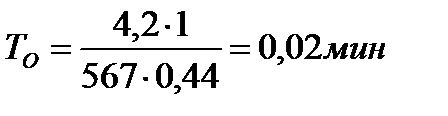

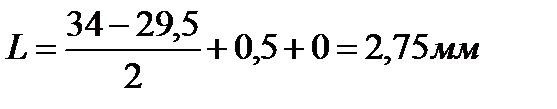

Пов. 1

Глубина резания t = 4,2

Диаметр обработки D = 60,2

Количество проходов i = 1

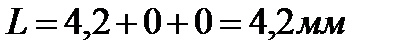

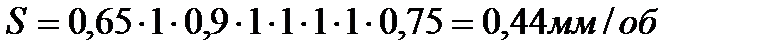

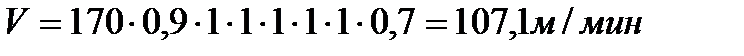

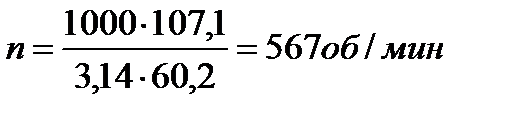

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 10

Глубина резания t = 3

Диаметр обработки D = 29,5

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 2,4 кВт

Проверка возможности обработки:

Nрез < Nст,

2,4 < 5,5 – обработка возможна

Основное время TО:

Пов. 4

Глубина резания t = 3

Диаметр обработки D =34,5

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 2,4 кВт

Проверка возможности обработки:

Nрез < Nст,

2,4 < 5,5 – обработка возможна

Основное время TО:

Пов. 7

Глубина резания t = 1,9

Диаметр обработки D = 33

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 2,4 кВт

Проверка возможности обработки:

Nрез < Nст,

2,4 < 5,5 – обработка возможна

Основное время TО:

Пов. 11

Глубина резания t = 2,25

Диаметр обработки D = 34

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 9

Глубина резания t = 2,6

Диаметр обработки D = 37

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 5

Глубина резания t = 1,25

Диаметр обработки D = 37

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 3

Глубина резания t = 1,6

Диаметр обработки D = 40

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 23

Глубина резания t = 2,6

Диаметр обработки D = 32

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 22, 20

Глубина резания t = 1,5

Диаметр обработки D = 32

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 17

Глубина резания t = 1,6

Диаметр обработки D = 40

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 16

Глубина резания t = 2,5

Диаметр обработки D = 40

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 15

Глубина резания t = 1,6

Диаметр обработки D = 55

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 14

Глубина резания t = 2,6

Диаметр обработки D = 55

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Пов. 21

Глубина резания t = 1,4

Диаметр обработки D = 28

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 2,4 кВт

Проверка возможности обработки:

Nрез < Nст,

2,4 < 5,5 – обработка возможна

Основное время TО:

Пов. 18

Глубина резания t = 3

Диаметр обработки D = 29,5

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 2,4 кВт

Проверка возможности обработки:

Nрез < Nст,

2,4 < 5,5 – обработка возможна

Основное время TО:

Пов. 19

Глубина резания t = 1,25

Диаметр обработки D = 32

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 3,7 кВт

Проверка возможности обработки:

Nрез < Nст,

3,7 < 5,5 – обработка возможна

Основное время TО:

Токарная с ЧПУ

Пов. 2, 1

Глубина резания t = 0,75

Диаметр обработки D = 30,5

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 4,2 кВт

Проверка возможности обработки:

Nрез < Nст,

4,2 < 5,5 – обработка возможна

Основное время TО:

Пов. 5

Глубина резания t = 0,75

Диаметр обработки D = 32,5

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 4,2 кВт

Проверка возможности обработки:

Nрез < Nст,

4,2 < 5,5 – обработка возможна

Основное время TО:

Пов. 4, 3

Глубина резания t = 0,75

Диаметр обработки D = 35,5

Количество проходов i = 1

Длина обработки L:

Подача S:

Скорость резания V:

Частота вращения шпинделя n:

Мощность резания Nрез = 4,2 кВт

Проверка возможности обработки:

Nрез < Nст,

4,2 < 5,5 – обработка возможна

Основное время TО:

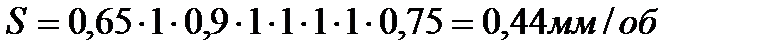

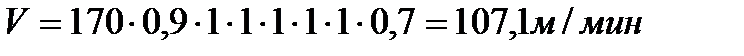

Зубофрезерная

Глубина резания t = 2,25m = 2,25 ∙ 2,5 = 5,625 мм;

Ширина обработки B = 25 мм;

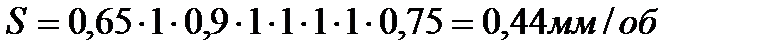

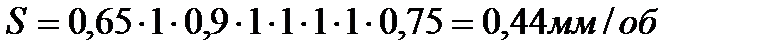

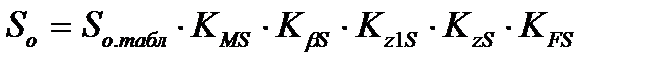

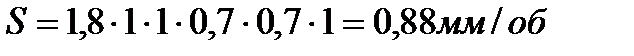

Подача Sо:

, (2.26)

, (2.26)

Где Sо.табл – табличная подача;

KMS, MβS, Kz1S, KzS, KFS – поправочные коэффициенты на подачу

Нормативная стойкость инструмента Ттабл = 240 мин

Износ инструмента hз = 0,9 мм

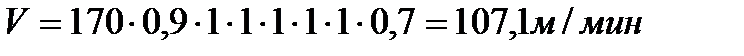

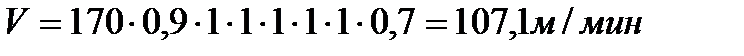

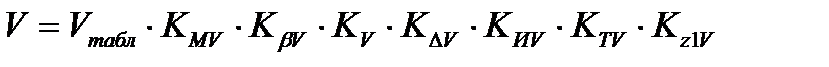

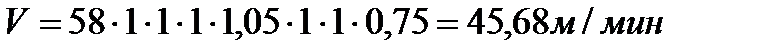

Скорость резания V:

, (2.27)

, (2.27)

Где Vтабл – табличная подача;

KMV, MβV, KV, K∆V, KИV, KTV, Kz1V – поправочные коэффициенты на скорость резания

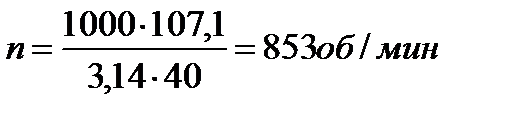

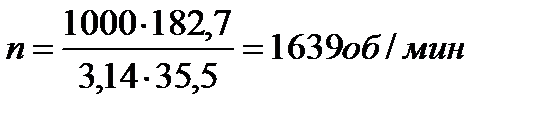

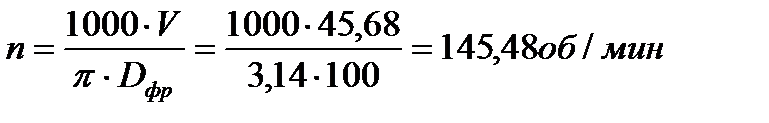

Частота вращения шпинделя n:

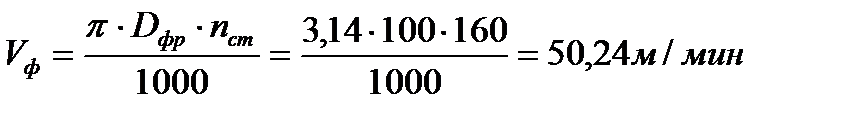

Корректируем по паспорту станка nст = 160 об /мин

Фактическая скорость резания Vф:

Мощность резания Nрез = 0,5 кВт

Проверка возможности обработки:

Nрез < Nст,

0,5 < 3,2 – обработка возможна

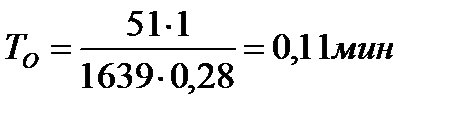

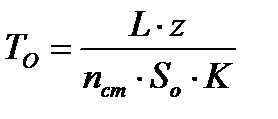

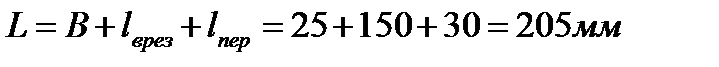

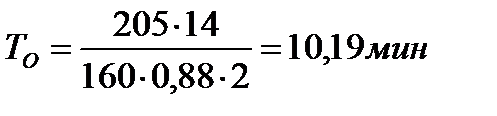

Основное время TО:

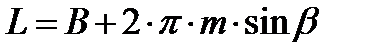

,

,

Где K – число заходов фрезы

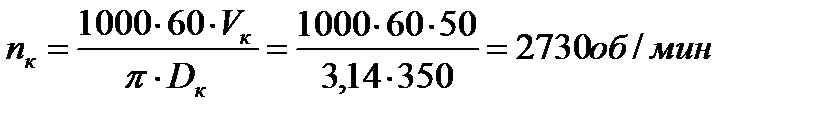

Зубошлифовальная

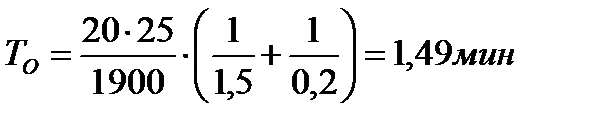

Подача для черновых проходов Sверт.черн = 1,5 мм/об

Подача для чистовых проходов Sверт.чист = 0,2 мм/об

Скорость вращения круга Vк = 50 м/с

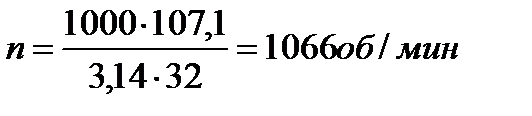

Частота вращения круга nк:

Корректируем по паспорту станка nк.ст = 1900 об/мин

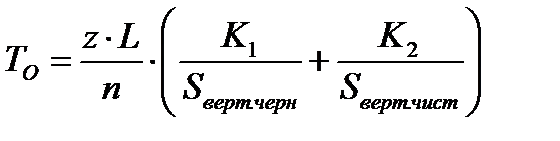

Основное время Tо:

, (2.28)

, (2.28)

Где K1 – число черновых проходов

K2 – число чистовых проходов

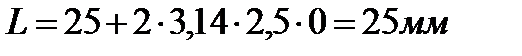

,

,

Где β = 0° – угол наклона зубьев

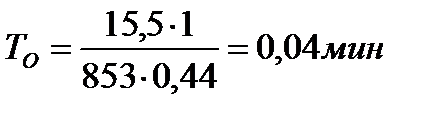

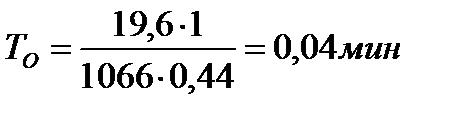

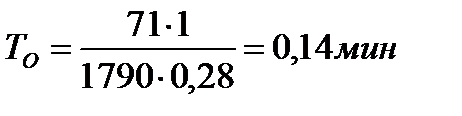

040 Круглошлифовальная

Пов. 1,2

Диаметр обработки D = 30 мм

Припуск на обработку h = 0,5 мм

Глубина резания t = h / 2 = 0,5 / 2 = 0,25 мм

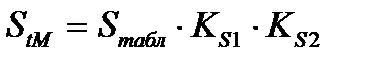

Минутная поперечная подача StM:

, (2.29)

, (2.29)

Где KS1, KS2 – поправочные коэффициенты на подачу

Скорость вращения детали Vд = 30 м/мин

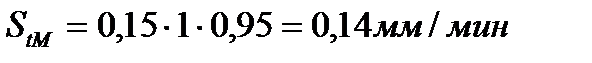

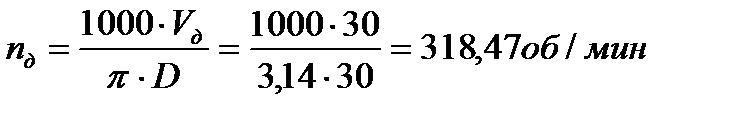

Частота вращения детали nд:

Корректируем по станку nд.ст = 300 об/мин

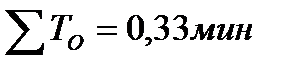

Общее основное время на каждую операцию:

005 Фрезерно-центровальная:

010 Токарная с ЧПУ:

015 Токарная с ЧПУ:

020 Вертикально-фрезерная:

025 Зубофрезерная:

035 Зубошлифовальная:

040 Круглошлифовальная:

Таблица 2.2 - Сводная таблица режимов резания на обработку детали