| Исходное вещество | ВаTiO3 | CаTiO3 | PbTiO3 | ВСС | YCl3 | TiO2 | SiO2 |

| мас. % в шихте | 85,01 | 4,45 | 3,46 | 6,38 | 0,23 | 0,10 | 0,37 |

ных компонентов и принятого содержания вводимых добавок (для рассматриваемого состава эти массовые соотношения, пересчитанные из мольных % по пункту 1, приведены в табл. 2).

4) Расчет вспомогательных компонентов. В данном примере в шихту, кроме основных компонентов (табл. 2), добавляется углекислый аммоний в количестве 7,5 мас.% и перед прессованием - 10%-ый водный раствор поливинилового спирта (ПВС) в количестве 7 мас.%.

5) Определение количества исходных компонентов, входящих в состав обоснованной единичной загрузки печи (в данном случае такой расчетной единичной загрузкой принята одна лодочка с 672-мя цилиндрическими заготовками позисторов).

6) Определение и проверка приходных статей материального баланса. Все вышеупомянутые исходные компоненты следует учитывать при составлении приходной части материального баланса процесса спекания. Однако, на этом этапе необходимо внимательно проанализировать физико-химические превращения, происходящие с исходными компонентами на предшествующих технологических операциях. Так, для данного примера следует учесть, что:

- ионы Y3+ в заготовках содержатся в составе гидрокарбоната в соответствии с реакцией (1), которая происходит при составлении шихты

| YCl3 + 3NH4HCO3 = Y(HCO3)3 + 3NH4Cl; | (1) |

- NH4HCO3 в значительной части разлагается на стадии сушки исходной шихты с выделением NH3, CO2, H2O (в примере учтено остаточное содержание NH4HCO3 в количестве 1 % от исходно введенного количества);

- остаточная влажность шихты после подготовки заготовок к спеканию составляет около 3 мас.%.

7) Расчет и проверка расходных статей материального баланса. Расчет производят по уравнениям протекающих реакций образования целевого твердого раствора на основе титанатов (уравнение 2), разложения ряда исходных и промежуточных компонентов (уравнения 3,4).

| 0,892 BaTiO3 + 0,08 CaTiO3 + 0,028 PbТiO3 + 0,015 Y2O3 + +0,03 TiO2 == Ba0,892 Ca0,08Pb0,028Y0,03TiO3 + 0,5 O2 | (2) |

| 2Y(HCO3)3 = Y2O3 + 3 H2O + 6 CO2 | (3) |

| 2CH2=CH-OH + 5O2 = 4 CO2 + 4 H2O | (4) |

Уравнение (4) приведено для мономера ПВС.

8) Составление и проверка материального баланса процесса. Все расчетные данные приводятся в сводной таблице (табл. 3), которая обязательно содержит итоговую строку, отражающую соблюдение закона сохранения массы для данной комбинации компонентов и физико-химических процессов в аппарате.

Различие в балансе по приходным и расходным статьям не должно превышать 0,5 %.

Пример 2. Поэтапная схема расчета продолжительности цикла и материального баланса камеры магнетронного напыления металлического покрытия в производстве биполярных транзисторов.

1) Выбор химического состава напыляемой металлической пленки (например, для первого уровня двухуровневой металлизации можно использовать пленку толщиной 0,55 мкм на основе Al, содержащую кроме основного компонента 1 % Si, 0,15 % Ti и 0,1 % Cu).

2) Расчет продолжительности единичного цикла обработки. В данном примере рассмотрен расчет для установки непрерывного действия «Магна 2М». В этом случае единичным циклом является обработка одной кассеты с 25 пластинами, которая загружается во входной шлюз. Время единичного цикла напыления складывается из следующих составляющих:

Таблица 3

Сводная таблица материального баланса процесса спекания заготовок

позисторов (для одной лодочки с 672 заготовками)

| Приход | Расход | |||||

| Компонент | Масса, г | % | Компонент | Масса, г | % | |

| BaTiO3 | 1661,12 | 80,8 | Ba0,892Ca0,08Pb0,028Y0,03TiO3 | 1819,91 | 88,6 | |

| CaTiO3 | 86,95 | 4,2 | SiO2 | 7,23 | 0,3 | |

| PbTiO3 | 67,61 | 3,3 | ВаСuO2-CuO | 124,67 | 6,1 | |

| TiO2 | 1,95 | 0,1 | CO2* в т.ч. из Y(HCO3)3 из NH4HCO3 из ПВС | 31,26 2,89 0,97 27,40 | 1,5 | |

| SiO2 | 7,23 | 0,3 | ||||

| ВаСuO2-CuO | 124,67 | 6,1 | ||||

| Y(HCO3)3 | 5,96 | 0,3 | ||||

| NH4HCO3 | 1,74 | 0,1 | ||||

| ПВС | 13,70 | 0,7 | пары H2O в т.ч. из Y(HCO3)3 изNH4HCO3 из ПВС ост. влажность | 71,38 0,59 0,40 11,21 59,18 | 3,5 | |

| H2O (ост. влажность) | 59,18 | 2,9 | ||||

| O2* | 24,91 | 1,2 | ||||

| NH3* | 0,37 | |||||

| O2* | 0,20 | |||||

| Итого: | 2055,02 | Итого: | 2055,02 |

*для газообразных реагентов при значительном присутствии приводят объемные количества при нормальных условиях.

| τц = τз + τд.в + τп.к + 24R + τн.в + τв | (5) |

где τз и τв–время загрузки и выгрузки кассеты с пластинами во входной и выходной шлюзы соответственно, τз = τв~1 мин;

τд.в–время, необходимое для достижения вакуума в рабочей камере, τд.в ~ 1 мин;

τн.в–время напуска воздуха в камеру, τн.в~ 1 мин;

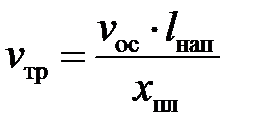

τп.к–время, за которое пластина проходит весь конвейер (для данного примера длина конвейера l = 1,5 м). Это время определяется исходя из длины конвейера, скорости движения транспортера (обычно составляет величину порядка vтр = 0,1–0,2 м/мин), а также с учетом времени подачи и съема пластин с конвейера (обычно 0,01–0,005 мин). Следует учитывать, что скорость движения транспортера зависит от скорости осаждения пленки vос, обеспечиваемой магнетронами камеры напыления, от толщины напыляемой пленки xпл и от длины участка транспортера в пределах камеры напыления lнап

| (6) |

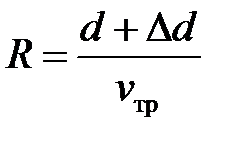

R – ритм выдачи пластин с конвейера, с/шт. R определяется временем, за которое конвейер преодолевает расстояние, равное диаметру пластины dпл и зазору между пластинами Dd.

| (7) |

3) Расчет приходных статей материального баланса напыления пленки. В данном примере представлен расчет без учета дополнительных компонентов металлизационной пленки (то есть в приближении чисто алюминиевой мишени и пленки). При учете всех компонентов следует вносить возможные поправки на отличие коэффициентов распыления различных материалов. Приходными статьями являются массы металлической мишени mм (или нескольких мишеней в камере напыления) и кремниевых пластин mплас известных размеров. Количество пластин определяется исходя из длины камеры напыления lнап и величины dпл+Dd.

4) Расчет расходных статей. Здесь приводят расчеты:

- массы пленки mмет, осажденной на пластины единичной загрузки;

- массы мишени mрас, распыленной за время осаждения пленки. При этом следует учитывать, что, во-первых, скорость распыления мишени vрас примерно в 1,5 раза больше, чем скорость осаждения пленки vос. Во-вторых, распыление происходит не со всей поверхности мишени, а с определенной ее части, которая называется зоной эрозии (рис.2). В-третьих, следует оценить, какая доля распыленного металла осаждается на транспортере mтр и на стенках камеры mст;

- массы мишени после напыления определенного числа пленок (в данном случае 4-х пленок на пластины, одновременно находящиеся в камере напыления). Желательно проводить расчет для полной загрузки единичного цикла, то есть в данном случае для 25 пластин.

Результаты расчетов представляют таблицей материального баланса с указанием объема расчетной загрузки (табл.4).

Таблица 4