Существуют промышленные методы извлечения золота и серебра из продуктивных растворов кучного выщелачивания:

• цементация (осаждение) на ряд активных металлов, применяемых обычно в виде порошков (цинк, алюминий, свинец и железо);

• сорбционные методы, включая адсорбцию на активированный уголь и ионообменное извлечение синтетическими смолами (ионитами);

• электролитическое извлечение;

• осаждение в виде нерастворимых сульфидов (чаще всего для осаждения серебра).

Цементация

Цементация – процесс вытеснения металлов из растворов, основанные на электрохимической реакции между металлом цементатором и ионом вытесняемого металла:

Где z1, z2 – заряды катионов.

Термодинамическая возможность протекания цементации определяется соотношением величин электродных потенциалов. Вытесняющий металл должен обладать более отрицательным электродным потенциалом, чем вытесняемый: φMe2<φMe1.

Таблица 6 – Электродные потенциалы металлов.

| Me2 | Me1 | φ, В | |

| Me2 | Me1 | ||

| Zn Fe Ni Zn Cu Zn Zn Co | Cu Cu Cu Ni Hg Cd Fe Ni | -0,763 -0,440 -0,230 -0,763 +0,34 -0,763 -0,763 -0,270 | +0,34 +0,34 +0,34 -0,23 +0,798 -0,402 -0,440 -0,23 |

Область применения:

1) для очистки раствора, содержащего основной металл, от примесей, например растворов сульфата цинка от примесей меди, кадмия, таллия цементацией на цинке;

2) для выделения основного металла из раствора, например извлечение меди цементацией на железе, золота – цементацией на цинке, индия – на цинке или алюминии.

Принципиальная схема процесса осаждения цинком включает в себя четыре основные стадии:

• осветление продуктивных растворов от взвесей с помощью специальных фильтров до концентрации твердого в растворах 0,05 — 0,1 г/л;

• деаэрация (удаление растворенного кислорода из растворов (обескислороживание) с помощью вакуума, эту операцию осуществляют для устранения пассивации поверхности металлического цинка за счет окисления кислородом;

• добавление солей свинца, чаще всего азотнокислого Pb(NO3)2, для устранения влияния вредных примесей при осаждении золота;

• обработка выделенного цинкового золотосодержащего осадка.

Рисунок 72 - Основные операции типовой схемы цементации

Осаждение золота из продуктивных растворов чаще всего используют в случае высокого соотношения содержаний серебра и золота в рудах (от 5:1 до 20:1).

Оборудование, используемое для цементации (осаждения), обычно стандартное: фильтр-прессы, вакуум-фильтры, ресиверы, ленточные или рамные фильтры.

Производительность золотоизвлекательных установок с применением цинкового осаждения (или других металлов для цементации золота и серебра) изменяется в широком интервале — от 4 до 1000 м3/ч по раствору.

Цементация золота и серебра из цианидных растворов на металлическом цинке является широко применяемым на практике способом. В основе этого способа лежат следующие химические реакции выделения золота и серебра:

2Au(CN)2- + Znтв → 2Au + Zn(CN)4

2Ag(CN)2-+ Znтв → 2Ag + Zn(CN)4

В реальных промышленных условиях одной из наиболее распространенных примесей в цианидных растворах является медь в виде аниона [Cu(CN)3]2-.

Потери цинка и разубоживание цементата могут происходить тогда, когда концентрация меди сопоставима или превышает концентрацию золота в растворе.

Медь, находящаяся в цианистых растворах в виде аниона Cu(CN)32-, легко вытесняется цинком:

Cu(CN)32-+Zn=2Cu+Zn(CN)42-+2CN-,

И покрывает его поверхность. При значительной концентрации меди осаждение золота может полностью прекратиться.

Для предотвращения выделения меди обычно используют два метода:

1) повышение концентрации свободного NaCN в растворе более 0,75 г/л и соответственно рН до значений более 10,5. Этим обеспечивается удерживание меди (1) в растворе в виде аниона [Cu(CN)3]2-.

2) освинцовывание цинка с помощью обработки его раствором Pb(NO2)2. Аналогичный эффект может быть достигнут и при использовании (вместо солей свинца) растворимых солей ртути(II). Освинцовывание цинка, помимо создания кинетических затруднений для выделения меди и ряда других неблагородных элементов, способствует развитию поверхности цементационной постели, что благотворно сказывается на выделении золота и серебра из раствора. Освинцовывание цинка особенно рекомендуется проводить в том случае, когда содержание серебра в растворе не превышает содержания золота.

Для увеличения свободной поверхности цементации цинк обычно применяют в виде цинковой пыли (пудры).

В результате процессов восстановления воды и растворенного кислорода по уравнениям

*Zn + 4CN- + 2H2O→ Zn(CN)42- + Н2 + 2OН-,

*2Zn + 8CN- + О2+ 2Н2О → 2Zn(CN)42- + 4ОН-

происходит бесполезное растворение металлического цинка. С одной стороны, это ухудшает экономические показатели производства, с другой — загрязняет цинком оборотные растворы. При недостаточной концентрации NaCN и низком значении рН возможно образование осадков Zn(OH)2 и Zn(CN)2, загрязняющих цементат и мешающих осаждению золота и серебра.

Теоретический расход цинка равен 0,19г на 1г золота, практически вследствие окисления он в десятки раз больше.

При отсутствии достаточной концентрации цианида окисление цинка протекает с образованием цинкат-иона ZnO22-:

2Zn+4OH-+O2=2ZnO22-+2H2O;

Zn+2OH-=ZnO22-+H2

При низкой концентрации щелочи ион ZnO22- подвергается гидролизу с образованием нерастворимого в воде белого осадка гидроксида цинка:

ZnO22-+2H2O=Zn(OH)2+2OH- (1)

При недостаточной концентрации циаида гидроксид взаимодействует с комплексным цианидом цинка, образуя белый осадок цианистого цинка:

Zn(CN)42-+Zn(OH)2=2Zn(CN)2+2OH-

Гидроксид и простой цианид цинка являются главными составляющими белого осадка, образующегося при осаждении золота и серебра из цианистых растворов, имеющих недостаточную концентрацию щелочи и свободного цианида. Отлагаясь на поверхности цинка, белый осадок препятствует контакту цинка с раствором и тем самым затрудняет процесс осаждения. Кроме того, образование Zn(OH)2 и Zn(CN)2 ведет к разубоживанию золотого осадка и усложняет его дальнейшую переработку.

Для предупреждения образования белого осадка осаждение благородных металлов ведут из растворов с достаточно высокой концентрацией щелочи и цианида. При этом равновесие реакции сдвигается влево, ион ZnO22- превращается в комплексный анион Zn(CN)42-:

ZnO22-+4CN-+2H2O= Zn(CN)42-+4OH-,

А простой цианид растворяется по следующей реакции:

Zn(CN)2+2СN-= Zn(CN)42-.

Однако чрезмерное повышение концентрации реагентов также нежелательно, так как вследствие интенсификации реакций* значительно возрастает расход цинка.

В последние годы российские предприятия KB благородных металлов стали активно применять метод цементации на цинковом порошке. В качестве установки используют поставляемый из-за рубежа завод производительностью 20 м3 растворов в час.

Для предотвращения указанных неблагоприятных факторов в процессе Меррил—Кроу (МК-процесс) используют следующие технологические схемы, включающие в себя:

• узел подготовки растворов - двухстадийная фильтрация (осветление) растворов, корректировка концентраций NaCN и значений рН;

• узел деаэрации растворов; представляет собой башню с насадкой, работающую в режиме разряжения [остаточное давление 2,6-4 кПа (20—30 мм ртутного столба)];

• узел приготовления цинковой пульпы; в зависимости от состава раствора может включать в себя дозатор твердой цинковой пыли, емкость для приготовления пульпы или емкость для освинцовывания цинка, специальный питатель для подачи цинковой пульпы в деаэрированный раствор;

• узел смешивания и фильтрации цементата. Представляет собой трубу, обеспечивающую турбулизацию потока раствора, из которого ведут осаждение металлов, и вводимой в него цинковой пульпы. Цементат собирается на фильтре (обычно рамный фильтр-пресс). Наиболее активная цементация золота и серебра на цинке происходит на стадии фильтрации раствора через цинковую постель внутри рамы.

В зависимости от состава исходного раствора цементат может перерабатываться различными способами:

1) Промывка исходного раствора водой от растворимых солей, затем сушат. Если в исходном растворе и соответственно в цементате присутствует ртуть, то осуществляют ее ретортную отгонку.

2) При наличии в осадке большого количества цинка его можно частично удалить в процессе кислотной разварки цементата (H2SO4, Т:Ж = 1:4, концентрация кислоты 100—150 г/л).

3) Возможна также отгонка цинка из-под слоя расплава Na2CO3 в дуговой рудно-термической печи в присутствии флюсов. В последнем случае достигается максимальная очистка Аu и Ag от сопутствующих примесей.

Преимущества способа Меррил-Кроу — аппаратурная простота процесса, возможность использования перевозимых модульных заводов, малое количество отходов, возможность ведения процесса при низких температурах.

Недостатками способа Меррил—Кроу является работа со сравнительно ограниченными по составу растворами. Среди элементов, оказывающих негативное воздействие на МК-процесс, укажем мышьяк и сурьму.

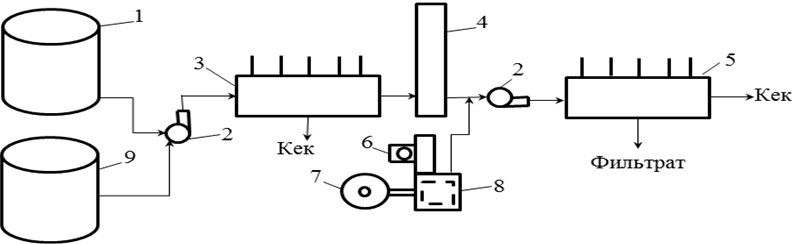

Завод состоит из следующих конструкционных элементов:

• платформы размером 2,4x12 м, на которой монтируются насосы, бак для смешивания диатомовой земли, цинковый питатель, магнитный индуктивный расходомер, все необходимые электрические компоненты системы;

• установки вакуумной деаэрации в комплекте с системой распределения раствора, полипропиленовой герметизацией и системой контроля уровня раствора;

• очистительного фильтра с минимальной площадью фильтрования 14 м2;

• осадительного фильтра пластинчато-рамочного типа с минимальной площадью фильтрования 14 м2;

• системы обвязки узлов установки, состоящей из труб различного диаметра.

Работа установки по извлечению золота из продуктивных растворов предусматривается по следующей технологической схеме (рис. 13.2).

Исходный продуктивный раствор из буферного бака посредством высоконапорного насоса подают на очистительный листовой фильтр. Для улучшения фильтрации в него вместе с исходным раствором периодически или непрерывно подают пульпу диатомовой земли, приготовляемой в баке с мешалкой (намывном баке). Из фильтра очищенный исходный раствор поступает в колонну деаэрации, в которой благодаря создаваемому вакуум-насосом разрежению происходит удаление из раствора кислорода. Обескислороженный раствор с помощью насоса, имеющего большую высоту всасывания, подают в осадительный фильтр-пресс. Причем во всасывающую линию насоса из узла активации насосом-дозатором подают пульпу активированной цинковой пыли. В осадительном фильтре происходит цементация золота.

Активацию цинковой пыли осуществляют 10%-ным раствором нитрата свинца в смесительном аппарате, в который цинковая пыль и раствор нитрата свинца поступают дозами из соответствующих бункера и емкости.

В осадительный фильтр-пресс при необходимости также подают пульпу диатомовой земли. Периодически фильтр разгружают, цементат передают на дальнейшую переработку.

Работу узла деаэрации и подачи раствора в осадительный фильтр регулируют системой контроля уровня раствора в колонне, состоящей из пневматического клапана и поплавковой системы управления.

Рисунок 73 – Схема цепи аппаратов по извлечению золота из растворов КВ по методу Меррил-Кроу. 1 – намывной бак; 2 – насос; 3 – очистительный фильтр; 4 – башня деаэрации; 5 – осадительный фильтр; 6 – подающее устройство для нитрата свинца; 7 – воронка для цинка; 8 – миксер для цинка; 9 – емкость для диатомовой земли.

Сорбция на уголь

На зарубежных объектах кучного выщелачивания и некоторых предприятиях России используют активированный уголь на основе дробленой скорлупы кокосового ореха, косточки южных плодов, древесины, бурых каменных углей, антрацита, костей животных.

Получение угля

Активные угли типа АГ, применяемые в гидрометаллургии золота, — это цилиндрические гранулы от серо-черного до чисто черного цвета определенного фракционного состава.

Сырьем для получения углей типа АГ служит слабоспекающийся каменный уголь и каменноугольный полукокс (карбонизат), в качестве связующего вещества используется каменноугольная или препарированная лесохимическая смола.

При изготовлении активных углей из сырья вначале удаляют летучие вещества — влагу, смолистые вещества, эфиры, применяя нагрев без доступа воздуха. Затем каменный уголь после нагрева и измельчения смешивают с лесохимической (ЛХС) или каменноугольной смолой (КУС) (10-12% или 18-24% соответственно), которые служат связующим веществом. При этом исходное сырье переходит в пластическое состояние, летучие продукты, выделяясь, вспучивают всю массу, создавая первичную пористость гранул при затвердевании. Полученную угольно-смоляную пасту перемешивают до получения однородной массы, после чего подвергают гранулированию на специальных шнеках-грануляторах. Полученные сырые гранулы передают во вращающуюся печь для карбонизации, осуществляемой при температуре газовой фазы внутри печи 900-1000°С.

Карбонизированные гранулы охлаждают, классифицируют по классам крупности и направляют на активацию, осуществляемую в специальной печи парогазовой смесью при температуре 850-950°С. В результате взаимодействия карбонизата с парогазовой смесью активаторов в гранулах развивается пористая структура, вследствие чего они становятся активными.

Свойства угля

Одной из характеристик активного угля является его пористость и удельная поверхность пор, механическая прочность.

Пористость.

Пористость выражается в удельной поверхности пор в 1 грамме сухого сорбента. Активные угли имеют неоднородную массу, состоящую из кристаллов графита и аморфного углерода, которые и обуславливают необычную пористую структуру объекта. Различают три вида пор:

Макропоры – наиболее крупные, эффективные радиусы которых превышают 0,1-0,1 мкм. В углях удельная поверхность макропор составляет от 0,5 до 2,0 м2/г. В процессах адсорбции они играют роль транспортных каналов для адсорбируемых молекул и ионов.

Мезопоры (переходые) – более мелкие, характеризующиеся существенно меньшими размерами. Эффективные радиусы мезопор лежат в интервале 0,0015 до 0,15 мкм (или в 100 раз меньше макропор), удельная поверхность мезопор обычно составляет 50-90 м2/г. мезопоры служат транспортными путями для молекул и ионов, в них осаждаются каталитические добавки при введении их в активные угли.

Микропоры – наиболее мелкие, соизмеримые с размерами молекул адсорбируемого вещества (Рисунок 74).

Рисунок 74 – Виды пор.

Механическая прочность – способность угля противодействовать истиранию в пульпе, раздавливанию и ударным нагрузкам, стойкость к деформации, вибрации, изменению температуры и т.д. На практике механическая прочность угля оценивается в безвовратных потерях изношенного собрента, отнесенного к 1т переработанной руды или концентрата, или к 1 м3 переработанного раствора. Для лучших марок механическая прочность составляет 92-95%. Прочностные свойства гранул обеспечиваются наличием связующего вещества (ЛХС, КУС).