Контроль прямобочных шлицевых соединений осуществляется с помощью комплексных проходных калибров (пробок и колец), а также поэлементно путем использования непроходных калибров или универсальных измерительных приборов (рис. 1 и 2).

При выборе универсальных средств измерения необходимо, чтобы предельная погрешность средств измерения (∆lim) равнялась или была меньше допустимой погрешности измерения размера (δ), т. е. чтобы соблюдалось условие

±∆lim  ±δ.

±δ.

Поэлементный контроль охватывает диаметры валов и отверстий, толщину зубьев вала и ширину впадин отверстия.

В случаях если длина шлицевого вала или шлицевой втулки превышает длину своего комплексного калибра, следует дополнительно контролировать отклонения от параллельности сторон шлицев вала и сторон пазов втулки относительно оси центрирующей поверхности [1].

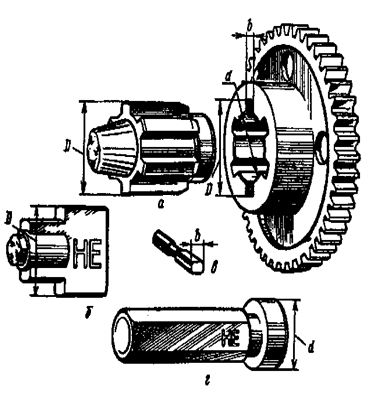

Рис. 1. Калибры-пробки для контроля шлицевого прямобочного отверстия:

а – комплексный проходной; б – неполный непроходной для контроля параметра D; в – неполный непроходной для контроля ширины пазов b; г – полный гладкий непроходной для контроля параметра d

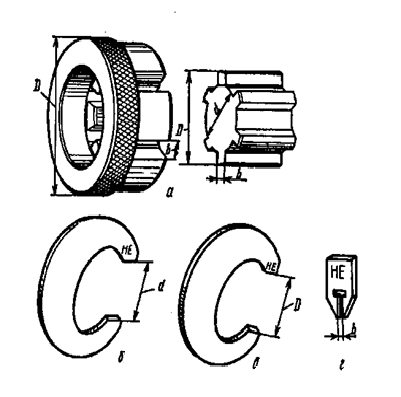

Рис. 2. Калибры для контроля шлицевого прямобочного вала:

а – комплексный калибр-кольцо проходной; б – калибр-скоба непроходной для контроля параметра D; в – калибр-скоба непроходной для контроля параметра d; г – калибр-скоба непроходной для контроля толщины шлица b

Расчет прямобочных шлицевых соединений

Рассмотрим порядок расчета прямобочных шлицевых соединений.

1. По заданному условному обозначению дать расшифровку шлицевого соединения и определить номинальные размеры его элементов.

2. По таблицам стандартов найти предельные отклонения полей допусков центрирующего и нецентрирующего диаметров, а также размера b [1].

3. Вычислить предельные размеры всех элементов, их допуски и предельные значения зазоров или натягов, получаемых в соединениях по центрирующему диаметру и боковым поверхностям зубьев.

4. Построить схемы взаимного расположения полей допусков центрирующего диаметра и боковых поверхностей втулки и вала.

5. Вычертить эскизные изображения шлицевого соединения и его деталей с указанием посадок, полей допусков, предельных отклонений и шероховатости сопрягаемых и несопрягаемых поверхностей.

6. Выбрать средства измерений (контроля годности) размеров деталей соединения.

Пример расчета

Задано прямобочное шлицевое соединение  .

.

Заданное шлицевое соединение центрируется по внутреннему диаметру, имеет число зубьев z = 8, номинальное значение внутреннего диаметра d = 42 мм с посадкой  , наружного D = 46 мм с посадкой

, наружного D = 46 мм с посадкой  , толщину зуба вала (ширину впадины втулки) b = 8 мм с посадкой

, толщину зуба вала (ширину впадины втулки) b = 8 мм с посадкой  .

.

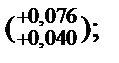

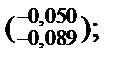

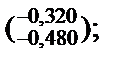

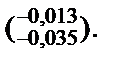

Находим предельные отклонения диаметров и размера bвала и втулки [1]:

а) для шлицевой втулки:

внутренний диаметр d = 42H7

наружный диаметр D = 46H12

толщина зуба b = 8D9

б) для шлицевого вала:

внутренний диаметр d = 42e8

наружный диаметр D = 46a11

ширина впадины b = 8f8

Вычисляем предельные размеры и допуски всех элементов, а также величины зазоров, получаемых в соединениях по внутреннему и наружному диаметрам, боковым поверхностям зубьев. Все размерные характеристики заносим в табл. 1.

Таблица 1. Размерные характеристики прямобочного шлицевого соединения

| Наименование размеров элементов шлицевого соединения | Номинальный размер, мм | Условное обозначение поля допуска (посадки) | Предельные отклонения, мм | Предельные размеры, мм | ||

| верхнее | нижнее | mах | min | |||

| А. Центрирующие элементы: внутренний диаметр втулки то же вала ширина впадины толщина зуба Б. Нецентрирующие элементы: наружный диаметр втулки то же вала В. Соединения: по центрирующему диаметру по наружному диаметру по размеру b |

H7

e8

D9

f8

H12

a11

| 0,025 –0,050 0,076 –0,013 0,250 –0,320 | –0,089 0,040 –0,035 –0,480 | 42,025 41,950 8,076 7,987 46,250 45,680 | 41,911 8,040 7,965 45,520 |

Окончание табл. 1

| Наименование размеров элементов шлицевого соединения | Допуски размера (посадки), мм | Зазор, мм | Натяг, мм | ||

| max | min | max | min | ||

| А. Центрирующие элементы: внутренний диаметр втулки то же вала ширина впадины толщина зуба Б. Нецентрирующие элементы: наружный диаметр втулки то же вала В. Соединения: по центрирующему диаметру по наружному диаметру по размеру b | 0,025 0,039 0,036 0,022 0,250 0,160 0,064 0,410 0,058 | 0,114 0,730 0,111 | 0,050 0,320 0,053 |

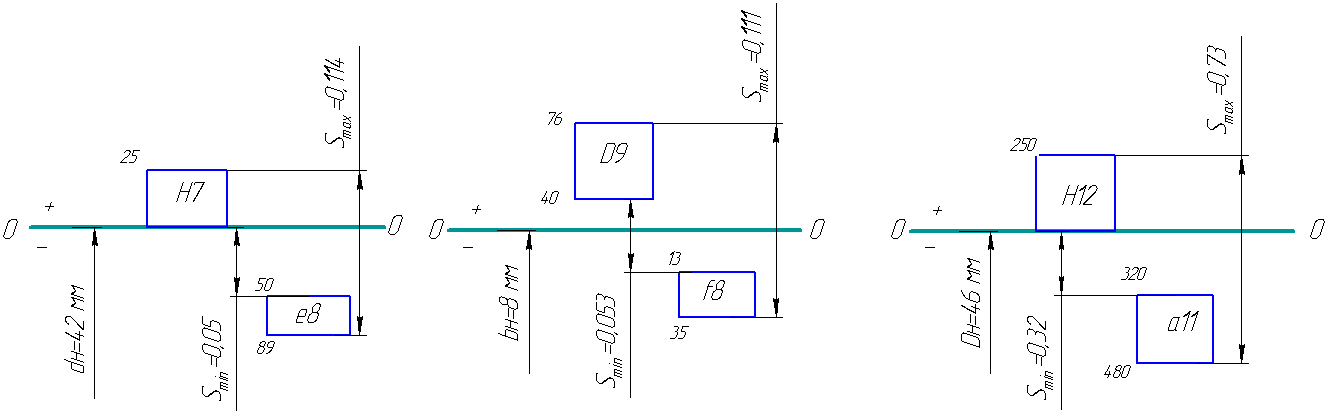

Строим схемы взаимного расположения полей допусков (рис. 3).

Рис. 3. Схемы полей допусков шлицевого соединения

Выбираем инструмент для измерения (определения годности) размеров деталей, образующих прямобочное шлицевое соединение (прил. 4) [4–7].

Вычерчиваем изображения шлицевого соединения с нанесением на них всех требуемых обозначений (прил. 5, 6, 7).