В плоском механизме для соединения звеньев можно использовать только плоские кинематические пары четвертого и пятого классов Пусть плоский механизм состоит из n подвижных звеньев; для сое(рис.2.14 и рис.2.15).

Рис.2.14. Пара IV класса

Рис.2.14. Пара IV класса

а)

а)

б)

б)

Пусть плоский механизм состоит из n подвижных звеньев; для соединения их между собой и для их присоединения к стойке использовано пар четвертого и пар пятого классов. Если на движение звена в плоскости не наложено никаких условий связи, то оно обладает тремя степенями свободы; следовательно, все подвижные звенья имеют (до их соединения кинематическими парами) 3n степеней свободы; каждая пара четвертого класса является двухподвижной, т.е. из трех возможных относительных движений изымает одно; аналогично, каждая пара пятого класса является одноподвижной и из трех возможных движений изымает два. Тогда степень подвижности плоского механизма (или его число степеней свободы относительно стойки)

Виды зубчатых механизмов, их строение и краткая характеристика.

Зубчатой передачей называется трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, или колесо и рейка с зубьями, образующими с неподвижным звеном (корпусом) вращательную или поступательную пару.

Зубчатая передача состоит из двух колес, посредством которых они сцепляются между собой. Зубчатое колесо с меньшим числом зубьев называют шестерней, с большим числом зубьев колесом.

Термин «зубчатое колесо» является общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса 2.

Основными преимуществами зубчатых передач являются:

- постоянство передаточного числа (отсутствие проскальзывания);

- компактность по сравнению с фрикционными и ременными передачами;

- высокий КПД (до 0,97…0,98 в одной ступени);

- большая долговечность и надежность в работе (например, для редукторов общего применения установлен ресурс 30000 ч);

- возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до десятков тысяч кВт).

Недостатки:

- шум при высоких скоростях;

- невозможность бесступенчатого изменения передаточного числа;

- необходимость высокой точности изготовления и монтажа;

- незащищенность от перегрузок;

- наличие вибраций, которые возникают в результате неточного изготовления и неточной сборки передач.

Зубчатые передачи эвольвентного профиля широко распространены во всех отраслях машиностроения и приборостроения. Они применяются в исключительно широком диапазоне условий работы. Мощности, передаваемые зубчатыми передачами, изменяются от ничтожно малых (приборы, часовые механизмы) до многих тысяч кВт (редукторы авиационных двигателей). Наибольшее распространение имеют передачи с цилиндрическими колесами, как наиболее простые в изготовлении и эксплуатации, надежные и малогабаритные. Конические, винтовые и червячные передачи применяют лишь в тех случаях, когда это необходимо по условиям компоновки машины.

Основной закон зацепления.

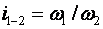

Для обеспечения постоянства передаточного

отношения:  необходимо, чтобы профили сопряженных зубьев были очерчены такими кривыми, которые удовлетворяли бы требованиям основной теоремы зацепления

необходимо, чтобы профили сопряженных зубьев были очерчены такими кривыми, которые удовлетворяли бы требованиям основной теоремы зацепления

Основной закон зацепления: общая нормаль N-N к профилям, проведенная в точке C их касания, делит межосевое расстояние аw на части, обратно пропорциональные угловым скоростям. При постоянном передаточном отношении (  = const) и зафиксированных центрах О1 и О2 точка W будет занимать на линии центров неизменное положение. При этом проекции скорости k1 и k2 не равны. Их разность указывает на относительное скольжение профилей в направлении касательной К-К, что вызывает их износ. Равенство проекций скоростей

= const) и зафиксированных центрах О1 и О2 точка W будет занимать на линии центров неизменное положение. При этом проекции скорости k1 и k2 не равны. Их разность указывает на относительное скольжение профилей в направлении касательной К-К, что вызывает их износ. Равенство проекций скоростей  и

и  возможно только в одном положении, когда точка С контакта профилей совпадет с точкой W пересечения нормали N-N и линии центров О1О2. Точка W называется полюсом зацепления, а окружности с диаметрами dw1 и dw2, которые касаются в полюсе зацепления и перекатываются друг по другу без скольжения, называются начальными.

возможно только в одном положении, когда точка С контакта профилей совпадет с точкой W пересечения нормали N-N и линии центров О1О2. Точка W называется полюсом зацепления, а окружности с диаметрами dw1 и dw2, которые касаются в полюсе зацепления и перекатываются друг по другу без скольжения, называются начальными.

Для обеспечения постоянства передаточного отношения теоретически один из профилей может быть выбран произвольно, но форма профиля сопряженного зуба должна быть строго определенной для выполнения условия (1.82). Наиболее технологичными в изготовлении и эксплуатации являются эвольвентные профили. Существуют и другие виды зацепления: циклоидальное, цевочное, зацепление Новикова, удовлетворяющие данному требованию.